Одной из наиболее частых причину неудовлетворительного вибрационного состояния турбоустановок является недостаточная динамическая уравновешенность роторов или, другими словами, низкое качество выполненной балансировки.

При рассмотрении причин неудовлетворительной неуравновешенности роторов необходимо четко разделять вид балансировки: на станке и в составе валопровода. Если при балансировке ротора на станке его уравновешенность может определяться качеством сборки, наличием дефектов изготовления или остаточными деформациями, то в составе валопровода к данным факторам могут добавляться следующие факторы: близость рабочих частот вращения к критическим, качество спаровки роторов, влияние соседних роторов, влияние режимных факторов (нагрузочный вектор, тепловой вектор), состояние поверхностей скольжения вкладышей подшипников и их геометрия, состояние крепления (призонные болты) полумуфт, центровка валопровода по контрольным расточкам и др. Дополнительным и немаловажным фактором является тип ротора с точки зрения его классификации по характеру работы ротора на рабочих частотах вращения зарезонансный (гибкие) или дорезонансный (жесткие). К роторам, динамические прогибы которых необходимо учитывать классически относят роторы работающие за половиной первой критической частоты вращения, при оценке критической частоты на жестких опорах (Д.П. Ден-Гартог). Однако единого обоснованного мнения в вопросе классификации на сегодняшний день не выработано.

Однако встречаются ситуации, когда ротор работающий за первой критической частотой вращения проявляет себя почти как жесткий – это наиболее характерно для легких жестких роторов или роторов части высокого давления многоцилиндровых паровых турбоагрегатов. В зависимости от выделенной классификации и вида балансировки необходимо четко определять применяемые критерии и методы устранения дисбаланса.

При балансировке на станке жесткого ротора вполне допустимо руководствоваться классическими подходами многоплоскостной балансировки с выделением динамической и статической составляющих вибрации и их снижением по расчетам, основанным на применении чувствительностей балансировочных плоскостей.

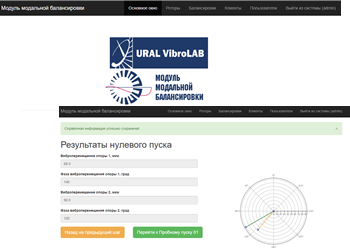

При балансировке на станке гибкого ротора необходимо следовать принципу раздельного устранения дисбалансов, распределенных по длине ротора в соответствии с реализацией собственных форм колебаний, оказывающих влияние на ротор в диапазоне частот вращения от момента страгивания ротора до рабочих. Обычно, для роторов турбин, ограничиваются первыми двумя межопорными формами. Учет таких факторов необходим для обеспечения качественного уравновешивания ротора во всем диапазоне возможных частот вращения оперируя, как величиной реакции опор ротора, так и его динамическими прогибами. Выполнение такой балансировки в условиях балансировочного станка возможно при четком понимании теории форм колебаний, знаний о распределении дисбаланса по формам и наличии способа вычислений распределения этого дисбаланса. Именно с целью снижения порога вхождения в применение метода балансировки с учетом собственных форм колебаний и максимальной автоматизации сложных инженерных расчетов Уральская лаборатория вибрации (Ural VibroLAB) реализовала автоматический онлайн-сервис Модуль модальной балансировки гибких роторов (см. описание) в основу которого положен принцип использования цифрового двойника, реализованного на основании численного анализа динамического поведения физической модели ротора. Данный модуль полноценно может быть использован специалистами, как при проведении балансировки при нахождении непосредственно в месте проведения работ, так и при дистанционном сопровождении работ по балансировке путем удаленного доступа к информации в режиме реального времени.

При балансировке на станке гибкого ротора необходимо следовать принципу раздельного устранения дисбалансов, распределенных по длине ротора в соответствии с реализацией собственных форм колебаний, оказывающих влияние на ротор в диапазоне частот вращения от момента страгивания ротора до рабочих. Обычно, для роторов турбин, ограничиваются первыми двумя межопорными формами. Учет таких факторов необходим для обеспечения качественного уравновешивания ротора во всем диапазоне возможных частот вращения оперируя, как величиной реакции опор ротора, так и его динамическими прогибами. Выполнение такой балансировки в условиях балансировочного станка возможно при четком понимании теории форм колебаний, знаний о распределении дисбаланса по формам и наличии способа вычислений распределения этого дисбаланса. Именно с целью снижения порога вхождения в применение метода балансировки с учетом собственных форм колебаний и максимальной автоматизации сложных инженерных расчетов Уральская лаборатория вибрации (Ural VibroLAB) реализовала автоматический онлайн-сервис Модуль модальной балансировки гибких роторов (см. описание) в основу которого положен принцип использования цифрового двойника, реализованного на основании численного анализа динамического поведения физической модели ротора. Данный модуль полноценно может быть использован специалистами, как при проведении балансировки при нахождении непосредственно в месте проведения работ, так и при дистанционном сопровождении работ по балансировке путем удаленного доступа к информации в режиме реального времени.

Возвращаясь к теме о балансировке гибких роторов, стоит отметить, что многие специалисты нередко путают понятия: прогиб ротора (статический прогиб) и динамический прогиб ротора (упругие деформации ротора в процессе вращения относительно упругой статической линии прогиба).

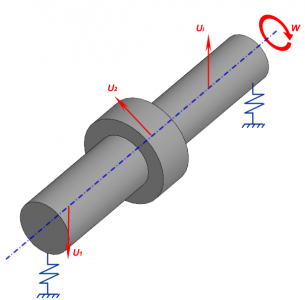

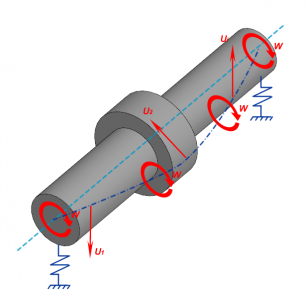

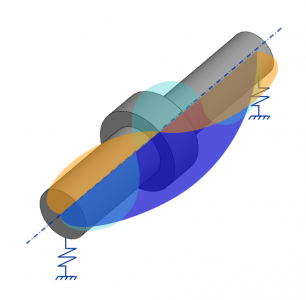

Если мы говорим о статическом прогибе ротора, то он обуславливается прежде всего действием собственного веса ротора (в поле действия сил тяжести), свойствами материала (модулем упругости в зависимости от температуры) и геометрическими характеристиками. Независимо от величины статического прогиба ротора, если ротор не имеет дисбалансов, пренебрегая действием гироскопических моментов (кориолисовых сил, возникающих в дисках больших диаметров) и не принимая в рассмотрение действие внешних сил (колебания шеек ротора на смазочном слое, окружная неравномерность действия пара/газа, переменные электромагнитные поля и др.) то динамических прогибов ротора при наборе частоты вращения не возникнет и, как следствие, дополнительных реакций опор, фиксируемых по величине вибрации.

Когда речь идет о динамических прогибах ротора, то речь идет о действии перерезывающих сил и изгибных моментов, которые векторно не скомпенсированы в сечениях их приложения и по длине ротора.

Перерезывающие силы могут быть обусловлены например наличием неравномерности распределения по окружности массы в конкретных сечениях, что, с ростом частоты вращения, приводит к увеличению действующей центробежной силы, которая стремится прогнуть ротор в данном сечении. Иными источниками перерезывающих сил могут являться отклонения отдельных участков или сечений ротора от оси вращения (от упругой статической линии прогиба) например вследствие неточности изготовления/сборки или при возникновении пластической деформации. Некомпенсированное действие пар таких сил приводит к тому, что в роторе возникают, помимо упругих прогибов, продольные изгибные моменты, которые также сказываются на величине реакции опор ротора и величинах динамического прогиба. Отдельной группой стоит рассматривать действие внешних сил, которые чаще всего носят газо/гидродинамический или электромагнитный характер, чье воздействие компенсировать методами балансировки – дело неблагодарное и бессмысленное.

Когда же мы говорим о динамических прогибах ротора, то необходимо учитывать не только величину имеющихся дисбалансов, но и их осевое положение на роторе. Осевое положение определяет соответствие распределения дисбаланса реализуемой форме колебаний ротора, т.е. дисбаланс может располагаться в пучности по заданной форме колебаний и таким образом оказывать наибольшее влияние на реализацию данной формы, а может находиться в узле по форме тем самым сводя к минимуму свое влияние. Степень влияния распределенных дисбалансов по формам так же определяет и положение рабочих частот вращения относительно критических (т.е. в первом приближении собственных) на которых реализуются формы.

Отдельно стоит упомянуть балансировку роторов имеющих заведомо известный дисбаланс, который может быть обусловлен конструктивными решениями (например асимметричный шпоночный паз) или внесенными дефектами или отклонениями в процессе изготовления/сборки. Если дисбаланс заранее известен, а его величина поддается численной оценке путем вычислений через геометрические размеры, то наиболее рациональным является его устранение путем установки заранее рассчитанного компенсирующего груза, т.е. устранять дисбаланс в месте его возникновения.

При балансировке роторов в составе валопровода специалисты сталкиваются с гораздо более сложной задачей, поскольку имеют значительные ограничения по числу балансировочных плоскостей, большим числом факторов влияющих ну уравновешенность валопровода и могут столкнуться с ситуацией, когда для снижения уровня вибрации методами установки корректирующих грузов возникнет необходимость компенсации дефектов монтажа или сборки. Поэтому выполнение такого рода работ требует от специалистов высокого уровня теоретической и практической подготовки.

При решении подобного рода задач немаловажную роль играет уровень технического оснащения виброизмерительной регистрирующей аппаратурой, позволяющей производить контроль уровня вибрации и фазы в нескольких точках одновременно, нередко значительно удаленных друг от друга (например корпуса подшипников четырехцилиндровой паровой турбины). Другим немаловажным аспектом является необходимость обеспечения необходимой точности и достоверности измерений, что предъявляет отдельные высокие требования к системам сбора данных, их синхронизации, быстродействию и постобработки.

Для решения задач подобного уровня нередко требуются специалисты обладающие высоким уровнем теоретической подготовки обладающие значительным практическим опытом по выполнению работ в области вибрационной наладки турбоагрегатов. В Уральской лаборатории вибрации (Ural VibroLAB) испоьлзуются зарекомендовавшие себя образцы как отечественной техники для измерения и анализа вибрации, так и передовые образцы зарубежных производителей. При выполнении анализа и расчетов специалисты полагаются на собственный опыт и знания, которые были накоплены в ходе выполнения научно-исследовательских работ и в процессе выполнения вибрационной наладки на агрегатах самого широкого диапазона мощностей (от 6 до 300 МВт). При выполнении обработки данных вибрационных измерений специалисты способны выполнять расчеты опираясь как исключительно на собственные знания, так и с применением программных средств зарубежных и отечественных производителей, так и собственной разработки Уральской лаборатории вибрации.